Разработка технологии формирования функциональных элементов на поверхности узлов гироприборов

Научная библиотека 04.10.2017 Комментарии к записи Разработка технологии формирования функциональных элементов на поверхности узлов гироприборов отключеныМухаметов Р. М., Юльметова О. С., Щербак А. Г. // Научно-технический вестник информационных технологий, механики и оптики, 2013, УДК629.7.036:621.373

Приведены результаты разработки технологии формирования функциональных элементов в виде рисунков заданной конфигурации на поверхностях узлов гироприборов из различных материалов на примере деталей, входящих в состав поплавкового гироскопа и феррозондового инклинометра. Рассмотрена возможность использования лазерного маркирования в качестве метода, позволяющего решить задачу формирования функциональных рисунков требуемой формы и контрастности. Представлены режимы и особенности процесса лазерного маркирования поверхностей деталей из хрупких магнитотвердых материалов и хромоникелевых сталей.

Введение

Лазерная маркировка измерительного инструмента |

Среди изделий точного приборостроения особое место занимают гироскопические приборы. Они играют важную роль в решении задач ориентации и навигации в таких областях, как авиационная, морская и космическая техника. Среди большого числа типов гироскопов можно выделить поплавковый гироскоп, в состав которого входят магниты, выполненные из хрупких материалов, содержащие функциональные надписи. Кроме того, в последнее время гироскопические приборы эффективно применяются и в подземной навигации, в частности, для определения траектории ствола скважины при бурении [1]. Для решения задачи определения пространственной ориентации ствола скважины используется инклинометр — прибор для измерения зенитного угла и азимута в отдельных точках скважины, в состав которого входит оптическая шкала, содержащая растровый рисунок требуемой контрастности и конфигурации [2].

Настоящая работа посвящена разработке технологии нанесения функциональных элементов в виде буквенно-цифровых обозначений (надписей) и растровых рисунков на поверхностях узлов гироприбо-ров, разрабатываемых в ОАО «Концерн «ЦНИИ «Электроприбор» — ведущего предприятия России в области создания средств высокоточной навигации, гироскопии, гравиметрии и морской радиосвязи.

Объекты исследования и постановка задач

Объектами исследований выступают детали гироприборов из хрупких магнитных материалов, магнит поплавкового гироскопа из сплава ЮН15ДК24, и шкала феррозондового инклинометра из хромоникелевой стали марки 12Х18Н10Т.

Объекты исследований объединяет то, что на их поверхностях имеется определенный функциональный рисунок. Для магнита рисунок представляет собой буквенно-цифровые обозначения полюса магнита и его порядковый номер. Растровый рисунок на кольцевой шкале инклинометра — это совокупность делений, выполненных в виде радиальных рисок с равным угловым шагом при точности в десятые доли градуса и используемых в оптоэлектронной системе съема информационного сигнала датчика угла поворота инклинометра.

До настоящего времени существовали проблемы в технологии нанесения этих рисунков. Так, например, применяемый для магнитных материалов метод электрографической гравировки приводил к появлению сколов и микротрещин на поверхности образцов. Для шкалы инклинометра (рис. 1, б) ранее использовалась технология механической фрезеровки делений с последующей затиркой черной эмалью. К недостаткам такой технологии следует отнести невысокую точность, низкую производительность, большую трудоемкость процесса получения делений на шкалах. Также следует отметить, что инклинометр эксплуатируется в условиях постоянных вибраций и ударов, которые в некоторых случаях могут привести к откалыванию фрагментов растрового рисунка, что негативно сказывается на работе датчика угла поворота инклинометра.

В рамках исследований была поставлена задача разработать технологию создания надписей на магнитных материалах и заменить трудоемкий процесс формообразования делений шкалы инклинометра более высокопроизводительным и точным. В основу технологии, позволяющей решить поставленные задачи, был положен метод лазерного маркирования [3, 4], обеспечивающий возможность формирования рисунка требуемой контрастности, в частности, за счет локального окисления материала покрытия детали, не вызывая ее деформаций [5].

На выбор данного метода повлияли такие преимущества технологии лазерного маркирования, как отсутствие механического контакта, что благоприятно для массового конвейерного производства, адаптивность к потребностям производства, возможность использования практически любых материалов, долговечность нанесенной лазером маркировки, широкие диапазоны варьирования оптического контраста, технологических режимов и т.д. [6].

Перечень экспериментального оборудования

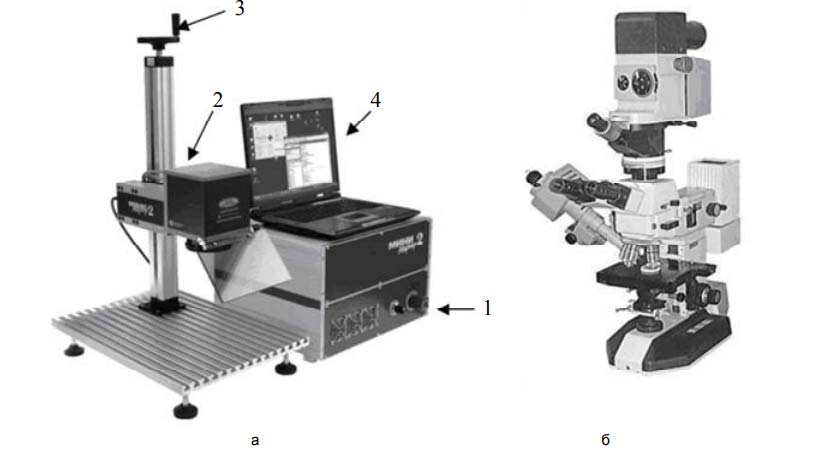

- Маркировка функциональных элементов осуществлялась на системе маркировки «Минимаркер 2-М10/20».

- спектрофотометр МСФУ-К (б);

- микроскоп Carl Zeiss Axio

Представленная система маркировки «Минимаркер 2-М10/20» позволяет управлять следующими параметрами процесса маркирования: мощностью лазерного излучения P, скоростью движения лазерного луча V, плотностью линий N (или числом линий, приходящихся на 1 мм маркируемой поверхности), частотой следования импульсов f длительностью импульсов х и числом проходов Q.

Значение каждого из параметров существенным образом влияет на маркируемый рисунок. Мощность лазерного излучения должна обеспечить, в зависимости от поставленной задачи, нагревание поверхности до температуры, необходимой для образования оксидной контрастной пленки на поверхности материала, или же испарения поверхностного слоя. Длительность импульса определяет такие характеристики, как глубина модифицированного слоя, и обратно пропорциональна скорости движения лазерного луча. Частота следования импульсов влияет на температуру материала, которая меняется после окончания каждого импульса. Средняя температура может понижаться, но, если частота следования больше определенного значения, то изменения температуры не наблюдаются, и результат воздействия зависит только от мощности и энергии отдельных импульсов [6].

Оценка контрастности рисунка образцов осуществлялась на спектрофотометре МСФУ-К (рис. 2, б). Принцип работы прибора МСФУ-К основан на том, что свет от источника падает на измеряемую поверхность, отражается и попадает на дифракционную решетку, где разлагается на цветовые компоненты. Блок измерения фиксирует количество отраженной световой энергии сразу в нескольких интервалах. После этого информация преобразуется из аналоговой в цифровую, анализируется и обрабатывается с применением специального программного обеспечения. Важно отметить, что для инклинометра коэффициенты отражения фиксировались в инфракрасном диапазоне.

К буквенно-цифровым обозначениям на магните предъявляются жесткие требования по четкости границ маркировки и отсутствию каких-либо сколов и микротрещин в зоне обработки. При этом допускается рельефный характер данного функционального элемента с глубиной зоны обработки до сотых долей миллиметра. Исследование процесса создания профилированных функциональных элементов на хрупких материалах, каким является сплав ЮН15ДК24, представляет особый интерес, поскольку существенно расширяет возможности использования лазерного маркирования. Физическая сущность процесса лазерного маркирования в рассматриваемом случае заключается в дозированном локальном испарении металла без образования жидкой фазы, т.е. так называемое «чистое» испарение или сублимация [7], что обеспечивалось подбором параметров процесса.

Для шкалы инклинометра требовалось получить на поверхности детали растровый рисунок в виде контрастных черных полос с коэффициентом контрастности не менее 0,5 и с минимально возможными (на уровне единиц микрометра) деформациями поверхности. С точки зрения протекания физических процессов это означает, что лазерное излучение должно иметь такие характеристики, при которых на поверхности детали образуется тонкая оксидная пленка, обеспечивающая получение требуемой цветовой гаммы. Формирование подобной оксидной пленки возможно за счет регулируемых термических процессов взаимодействия лазерного луча с поверхностью стали 12Х18Н10Т. В данном случае наиболее эффективно использовать расчет изобарно-изотермического потенциала химических взаимодействий [8] образования оксидов компонентов стали (оксиды железа, никеля, хрома), получаемое соотношение которых позволяет получить требуемую цветовую гамму и, в конечном счете, необходимый уровень контрастности при минимальном изменении микрорельфа поверхности.

Заключение

В рамках проведенных исследований была выявлена принципиальная возможность использования процесса лазерного маркирования для формообразования функциональных элементов в виде надписей и растровых рисунков на поверхностях узлов гироприборов с использованием лазерного гравера «Мини-маркер 2- М10/20».

Результаты исследований показали, что применение метода лазерного маркирования для магнитных и хрупких материалов позволяет формировать четкую, рельефную, контрастную надпись без сколов, микротрещин и наплывов с получением текста равномерного профиля.

Для шкалы инклинометра внедрение технологии лазерного маркирования позволило увеличить скорость технологического процесса. Также в результате экспериментов была обеспечена возможность изменения конфигурации радиально ориентированных рисок шкалы, а именно, внедрение новой технологии позволило увеличить число делений шкалы с 50 до 100, благодаря чему увеличилась точность съема показаний. Подобранные режимы маркировки позволили добиться увеличения контрастности меток с 0,5 до 0,8, что обеспечило повышение уровня полезного сигнала.

Литература

1. Исаченко В.Х. Инклинометрия скважин. — М.: Недра, 1987. — 216 с.

2. Пат. 2291294 РФ, МПК6 Е21В 47/022, МПК6 в01С 9/00, Биндер Я.И., Вольфсон Г.Б., Гаспаров П.М., Геркус А.А., Гутников А.Л., Клюшкин П.А., Падерина Т.В., Розенцвейн В.Г. Феррозондовый сква-жинный инклинометр, 17.06.2005, 10.01.2007, Бюл. № 1.

3. Юльметова О.С., Щербак А.Г. Исследование процесса формирования светоконтрастного растра посредством лазерного маркирования // Научно-технический вестник СПбГУ ИТМО. — 2010. — № 5 (69). — С. 28-34.

4. Юльметова О.С. Исследование контрастности лазерных меток на прецизионных металлических поверхностях // Тезисы докладов IX конференции молодых ученых и специалистов. — СПб: ГНЦ ФГУП ЦНИИ «Прометей», 2010. — С. 55.

5. Вейко В.П. Опорный конспект лекций по курсу «Физико-технические основы лазерных технологий». Раздел: Технологические лазеры и лазерное излучение. — СПб: СПбГУ ИТМО, 2005. — 50 с.

6. Вейко В.П. Опорный конспект лекций по курсу «Физико-технические основы лазерных технологий». Раздел: Лазерная микрообработка. — 2-е изд., перераб. и доп. — СПб: СПбГУ ИТМО, 2007. — 111 с.

7. Парфенов В.А. Лазерная микрообработка материалов: Учебное пособие. — СПб: Изд-во СПбГЭТУ «ЛЭТИ», 2011. — 59 с.

8. Юльметова О.С., Щербак А.Г., Юльметова Р.Ф. Анализ химических взаимодействий при лазерном маркировании растрового рисунка на узлах гироприборов // Научно-технический вестник СПбГУ ИТМО. — 2011. — № 5 (75). — С. 91-96.

Мухаметов Рустем Маратович Юльметова Ольга Сергеевна Щербак Александр Григорьевич

Санкт-Петербургский национальный исследовательский университет информационных технологий, механики и оптики, студент, 0189@mail.ru ОАО «Концерн «ЦНИИ «Электроприбор», кандидат технических наук, ст. научный сотрудник, olga@yulmetova.ru

ОАО «Концерн «ЦНИИ «Электроприбор», доктор технических наук, вед. научный сотрудник, AScherbak1946@gmail.com

Полное содержание статьи: http://ntv.ifmo.ru/file/journal/128.pdf